Wykończenia INOX to kluczowy element w procesie produkcji i obróbki stali nierdzewnej, wpływający zarówno na jej estetykę, jak i właściwości użytkowe. Wybór odpowiedniego wykończenia powierzchni w przypadku profili nierdzewnych – takiego jak 2B, BA, szlif czy szczotkowanie, decyduje o odporności na korozję, łatwości czyszczenia oraz trwałości elementów ze stali nierdzewnej. Niniejszy praktyczny przewodnik prezentuje najważniejsze informacje dotyczące mechanicznych wykończeń powierzchni INOX, omawia ich charakterystykę, zastosowanie oraz aspekty praktyczne związane z wyborem i utrzymaniem jakości wykończenia.

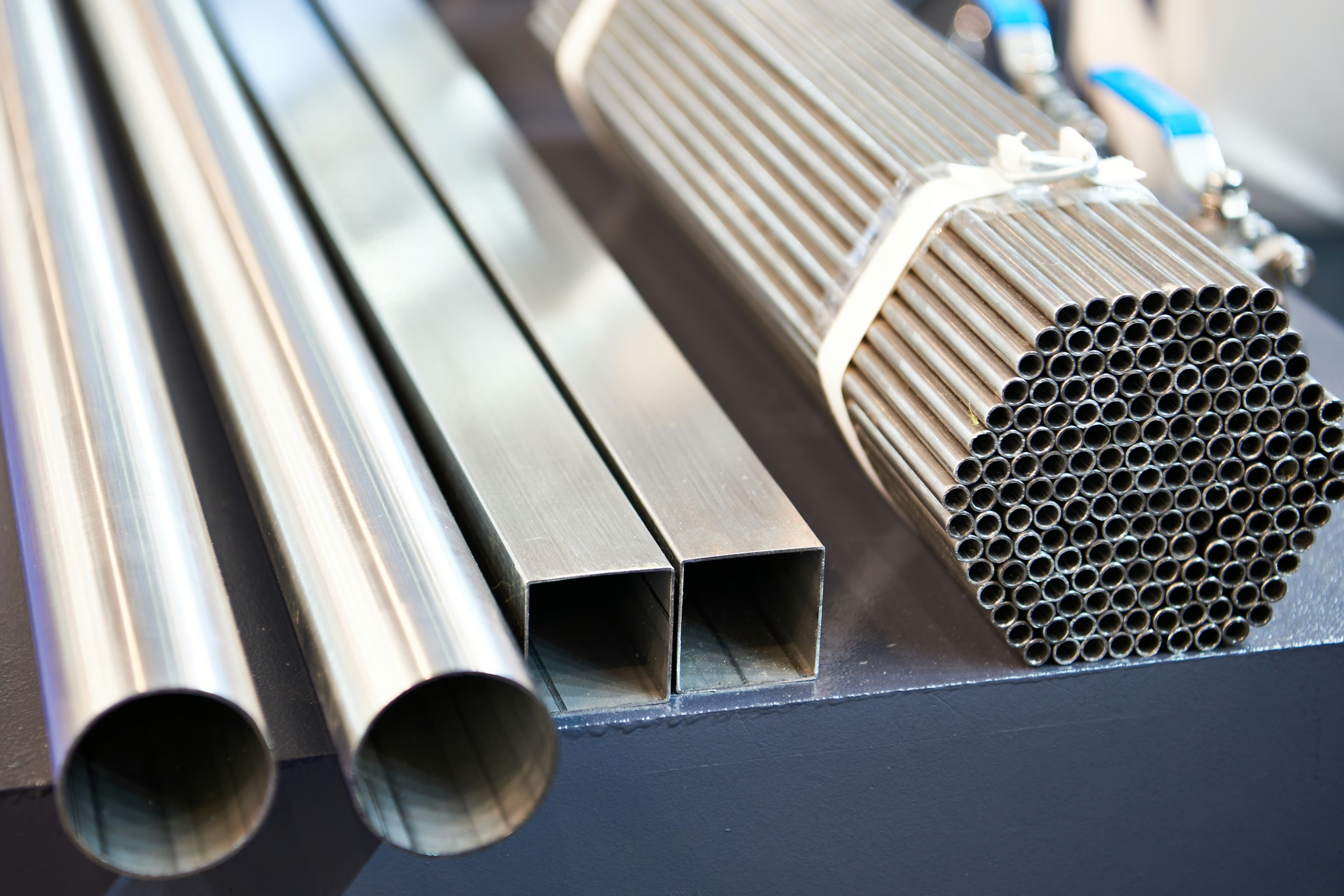

Stal nierdzewna może być wykańczana na wiele sposobów, jednak najpopularniejsze i najczęściej spotykane wykończenia to 2B, BA, szlif i szczotkowanie. Każdy z tych typów powierzchni posiada unikalne cechy, które determinują ich zastosowanie w przemyśle, architekturze, gastronomii czy dekoracji. Właściwy dobór wykończenia wpływa na odporność na korozję, wygląd oraz łatwość utrzymania czystości wyrobów ze stali nierdzewnej.

Wykończenie 2B to standardowa powierzchnia uzyskiwana poprzez walcowanie na zimno, wyżarzanie i trawienie. Charakteryzuje się gładkością, matowym połyskiem oraz chropowatością powierzchni w zakresie 0,1–1,2 μm. Wykończenie 2B jest najczęściej stosowane w przemyśle spożywczym, medycznym oraz przy produkcji sprzętu kuchennego, gdzie liczy się odporność na korozję i łatwość czyszczenia. Gładka powierzchnia 2B utrudnia akumulację zabrudzeń i jonów chlorkowych, co bezpośrednio przekłada się na trwałość wyrobów.

Wykończenie BA (Bright Annealed) to powierzchnia o wysokim połysku, uzyskiwana przez wyżarzanie w atmosferze ochronnej po walcowaniu na zimno. Jest gładsza i jaśniejsza niż 2B, często przypomina efekt lustrzany. Chropowatość BA mieści się w zakresie 0,05–0,1 μm, co gwarantuje doskonałe właściwości dekoracyjne i łatwość utrzymania higieny. Wykończenie to stosuje się m.in. w elementach dekoracyjnych, sprzęcie AGD oraz tam, gdzie wymagana jest najwyższa estetyka wyrobu. Dodatkowo często stosuje się folię ochronną, by zabezpieczyć powierzchnię przed zarysowaniami podczas transportu i montażu.

Wykończenie szlifowane (oznaczane również jako 2G) uzyskuje się poprzez mechaniczne ścieranie powierzchni stali nierdzewnej za pomocą ściernic lub pasów ściernych. Powierzchnia ta charakteryzuje się równoległymi rysami, jednokierunkową teksturą oraz chropowatością od 0,2 do 1,5 μm. Szlifowanie jest stosowane do usuwania zanieczyszczeń, szwów spawalniczych lub przygotowania powierzchni pod dalsze operacje wykończeniowe, takie jak polerowanie. Odpowiedni dobór wielkości ziarna ścierniwa oraz kontrola prędkości i nacisku mają kluczowe znaczenie dla uzyskania oczekiwanej jakości wykończenia.

Szczotkowanie (2J) polega na nadaniu powierzchni stali nierdzewnej delikatnej, jednokierunkowej tekstury przy minimalnym usuwaniu metalu. Efektem jest powierzchnia o chropowatości zbliżonej do szlifowanej, jednak z bardziej subtelnymi liniami. Szczotkowanie podkreśla strukturę materiału, nadaje mu atrakcyjny, nowoczesny wygląd i jest często stosowane jako końcowy etap wykończenia dekoracyjnego. Proces ten wymaga zastosowania odpowiednich narzędzi i ścierniw przeznaczonych tylko do stali nierdzewnej, aby uniknąć zanieczyszczeń żelazem.

Wykończenia powierzchni produktów płaskich, takich jak blachy nierdzewne INOX, determinują ich właściwości użytkowe i estetyczne. Procesy takie jak walcowanie na zimno, szlifowanie, szczotkowanie czy polerowanie umożliwiają uzyskanie różnych efektów wizualnych i parametrów technicznych. Znajomość rodzajów wykończeń oraz ich parametrów, w tym chropowatości powierzchni, jest niezbędna przy wyborze odpowiedniego rozwiązania do konkretnych zastosowań.

Walcownicze wykończenia blach obejmują powierzchnie uzyskiwane bezpośrednio po walcowaniu na gorąco lub na zimno. Najważniejsze z nich to 2B (matowa, gładka powierzchnia), a także wykończenia typu BA, które cechują się wysokim połyskiem. Parametry takie jak chropowatość i stopień połysku są ściśle określone w normach branżowych.

Wykończenia specjalne obejmują m.in. powierzchnie szlifowane, szczotkowane, polerowane oraz wykończenia duplo (połączenie szlifowania i szczotkowania). Każdy z tych typów uzyskuje się za pomocą określonych narzędzi i ścierniw, co pozwala dopasować strukturę i wygląd powierzchni do indywidualnych potrzeb klienta.

Normy branżowe, takie jak PN-EN 10088-2, określają oznaczenia i typową chropowatość dla wykończeń 2B, BA, szlifowanych i szczotkowanych. Przykładowo, powierzchnia 2B ma chropowatość 0,1–1,2 μm, BA 0,05–0,1 μm, a szlifowane i szczotkowane 0,2–1,5 μm. Znajomość tych parametrów ułatwia dobór odpowiedniego wykończenia do wymagań technicznych i estetycznych.

Metody wykończeń powierzchni stali nierdzewnej obejmują szeroki zakres technik mechanicznych, takich jak walcowanie, szlifowanie, szczotkowanie i polerowanie. Każda z tych metod wymaga zastosowania dedykowanych narzędzi oraz ścierniw o odpowiedniej gradacji. Istotne jest także przestrzeganie zaleceń dotyczących prędkości obrotowej, nacisku, a także kontrolowanie temperatury w trakcie obróbki, co zapobiega powstawaniu przebarwień i odkształceń.

W praktyce najczęściej stosowane są wykończenia 2B, BA, szlifowanie oraz szczotkowanie. Ich wybór zależy od przeznaczenia produktu, wymagań dotyczących odporności na korozję, estetyki oraz możliwości technologicznych. Ważnym elementem procesu jest także kontrola jakości wykończenia, zarówno na etapie produkcji, jak i podczas transportu oraz montażu gotowych wyrobów.

Wykańczanie ręczne, choć czasochłonne, pozwala na precyzyjne dostosowanie struktury powierzchni do indywidualnych potrzeb. Kontrola procesu obejmuje monitorowanie kierunku polerowania, nacisku oraz zmiany wielkości ziarna ścierniwa. Zachowanie czystości narzędzi i powierzchni podczas pracy jest kluczowe dla uzyskania jednolitego efektu oraz zapobiegania zarysowaniom i zanieczyszczeniom.

Do szlifowania i szczotkowania stali nierdzewnej stosuje się wyłącznie ścierniwa dedykowane do tego typu materiału, takie jak ściernice listkowe, fibrowe, pasy ścierne czy ściernice tarczowe i lamelowe. Użycie ścierniw przeznaczonych do innych metali może prowadzić do powstawania zanieczyszczeń żelazem i obniżenia odporności na korozję.

W procesie wykańczania INOX wykorzystuje się szlifierki taśmowe, szlifierki kątowe, polerki do rur, pilniki elektryczne oraz różnego typu narzędzia ręczne i półmechaniczne. Wybór narzędzi zależy od kształtu wyrobu, wymaganego efektu oraz dostępności wyposażenia. Równie ważne jest stosowanie odpowiednich systemów odpylania i wentylacji, aby zapewnić bezpieczeństwo pracy i ochronę zdrowia.

Optymalizacja procesu wykańczania powierzchni stali nierdzewnej polega na minimalizacji liczby operacji, właściwym doborze narzędzi i ścierniw oraz dostosowaniu parametrów obróbki do wymagań końcowego użytkownika. Warto korzystać z nowoczesnych technologii i kontrolować każdy etap procesu, by uzyskać powierzchnię spełniającą zarówno normy techniczne, jak i oczekiwania estetyczne.

Minimalizacja wykańczania polega na ograniczeniu liczby operacji, które mogą wpływać na pogorszenie jakości powierzchni. W praktyce oznacza to wybór blach i profili z gotowym wykończeniem (np. 2B, BA), co zmniejsza ryzyko uszkodzeń podczas dalszej obróbki i montażu.

Wybór metody wykończenia powinien być uzależniony od docelowego zastosowania produktu, warunków środowiskowych oraz wymagań dotyczących higieny i estetyki. Przykładowo, w środowisku morskim zaleca się powierzchnie o chropowatości Ra <0,5 μm, natomiast w przypadku elementów dekoracyjnych często wybiera się wykończenia BA lub szczotkowane.

Podczas wykańczania dekoracyjnego należy stosować środki ostrożności, takie jak ochrona powierzchni folią, unikanie kontaktu z żelazem oraz stosowanie wyłącznie czystych, dedykowanych narzędzi. Pozwoli to zachować wysoką jakość i trwałość wykończenia.

Wyroby dekoracyjne należy przechowywać i transportować w warunkach chroniących powierzchnię przed uszkodzeniami mechanicznymi i zanieczyszczeniami. Zalecane jest stosowanie folii ochronnych oraz unikanie kontaktu z innymi metalami podczas magazynowania i montażu.

Różnorodność zastosowań wykończeń INOX znajduje odzwierciedlenie w wielu branżach. Poniżej omówiono wybrane przykłady praktyczne, w których właściwy dobór wykończenia powierzchni decyduje o funkcjonalności i estetyce wyrobu.

Poręcze wykonywane ze stali nierdzewnej wymagają wykończeń odpornych na intensywne użytkowanie i łatwych w utrzymaniu w czystości. Najczęściej stosuje się powierzchnie szczotkowane lub BA, które zapewniają zarówno atrakcyjny wygląd, jak i wysoką odporność na korozję.

W przypadku metalowych urządzeń ulicznych, takich jak ławki czy kosze na śmieci, kluczowe jest zastosowanie wykończeń o wysokiej odporności na czynniki atmosferyczne oraz uszkodzenia mechaniczne. Wykończenia 2B oraz szlifowane są tutaj szczególnie polecane.

Wyposażenie gastronomiczne wymaga powierzchni łatwych do dezynfekcji i odpornych na intensywne mycie. Najlepiej sprawdzają się tutaj powierzchnie 2B lub BA, które minimalizują ryzyko rozwoju mikroorganizmów i są wygodne w codziennej eksploatacji.

Procesy wykańczania stali nierdzewnej wymagają zachowania wysokich standardów bezpieczeństwa i higieny pracy. Pył ze stali nierdzewnej, niklu czy chromu może być szkodliwy dla zdrowia, dlatego zaleca się stosowanie odpowiedniej wentylacji i odpylaczy. Ponadto należy przestrzegać zasad recyklingu odpadów produkcyjnych oraz stosować się do wytycznych dotyczących ochrony środowiska.

Podczas szlifowania i polerowania stali nierdzewnej powstaje pył zawierający cząstki metali, w tym niklu i chromu, które mogą powodować alergie lub inne skutki zdrowotne. Dlatego konieczne jest stosowanie masek ochronnych, rękawic oraz systemów odciągu pyłu.

Bezpieczeństwo pracy zapewniają regularne kontrole stanu narzędzi, stosowanie odpowiednich środków ochrony osobistej oraz przestrzeganie instrukcji technicznych. Używanie ścierniw dedykowanych do stali nierdzewnej minimalizuje ryzyko zanieczyszczeń i uszkodzeń powierzchni.

Wszystkie odpady powstałe podczas wykańczania stali nierdzewnej powinny być odpowiednio segregowane i przekazywane do recyklingu. Zapewnia to ochronę środowiska i pozwala na ponowne wykorzystanie surowców wtórnych.

Kiedy odwiedzasz dowolną witrynę internetową, może ona przechowywać lub pobierać informacje w Twojej przeglądarce, głównie w formie plików cookie. Tutaj możesz kontrolować swoje osobiste usługi cookie.